Praticamente todo brasileiro tem em sua casa pelo menos uma parede pintada de branco. Porém, poucos sabem que hoje existe apenas um bom pigmento branco no mercado, o dióxido de titânio, e que sua produção pode trazer, como já trouxe, sérios problemas ambientais. No entanto, uma parceria entre a Universidade Estadual de Campinas (Unicamp) e a multinacional Bunge acaba de apresentar uma alternativa bastante interessante para o problema. É o Biphor, um pigmento branco, feito de fosfato de alumínio, que não gera poluentes em sua fabricação e possui uma nanoestrutura formada por partículas ocas, fatores que lhe dão vantagens competitivas em relação ao seu único concorrente.

Praticamente todo brasileiro tem em sua casa pelo menos uma parede pintada de branco. Porém, poucos sabem que hoje existe apenas um bom pigmento branco no mercado, o dióxido de titânio, e que sua produção pode trazer, como já trouxe, sérios problemas ambientais. No entanto, uma parceria entre a Universidade Estadual de Campinas (Unicamp) e a multinacional Bunge acaba de apresentar uma alternativa bastante interessante para o problema. É o Biphor, um pigmento branco, feito de fosfato de alumínio, que não gera poluentes em sua fabricação e possui uma nanoestrutura formada por partículas ocas, fatores que lhe dão vantagens competitivas em relação ao seu único concorrente.

O fosfato de alumínio é fabricado a partir da reação de ácido fosfórico, sulfato de alumínio e soda cáustica, em condições controladas. Além de ser um processo brando, tem a vantagem de gerar apenas produtos finais reaproveitáveis: água, sulfato de sódio (que tem aplicação industrial na fabricação de sabão em pó, por exemplo) e o próprio fosfato de alumínio.

O maior problema gerado pelo óxido de titânio é exatamente o fato de produzir resíduos ácidos, que podem causar danos ambientais ou que, no mínimo, devem ser transformados em lama neutra e descartados. Outro processo de fabricação, desenvolvido mais recentemente, polui menos, mas produz compostos intermediários bastante instáveis, o que também é arriscado. “Qualquer processo industrial, hoje, tenta produzir apenas produtos reaproveitáveis ou não poluentes”, afirma o químico Fernando Galembeck, do Instituto de Química da Unicamp. “Isso porque as empresas investem cada vez menos em projetos que gerem efeitos nocivos no ambiente.”

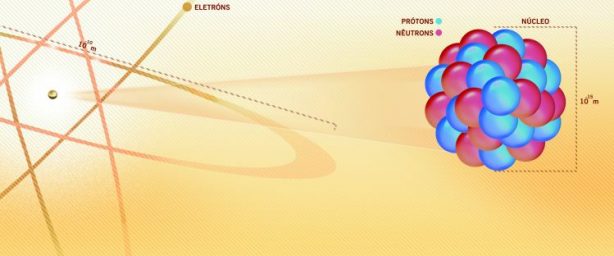

Outra diferenciação do Biphor é a sua nanoestrutura, composta por partículas ocas de fosfato de alumínio. Ela foi descoberta pelos cientistas por acaso. Eles perceberam a formação de espumas sólidas, quando faziam experiências com polifosfato de ferro. A possibilidade de produzirem partículas brancas com pequenos vazios em seu interior, o que interessa ao mercado de tintas, estimulou a pesquisa com o alumínio.

Milhões de gotinhas

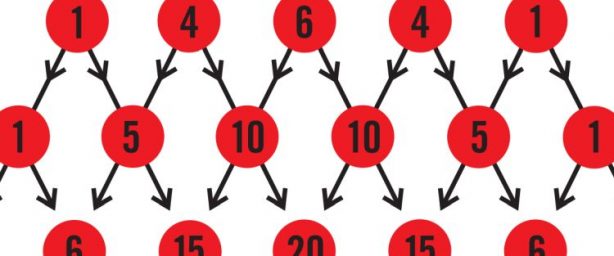

O fosfato de alumínio que serve para fazer pigmentos é um sólido não estequiométrico (sem fórmula química definida). Em condições adequadas de temperatura, pH e modo de agitação, durante o processo de fabricação, formam-se milhões de gotinhas de fosfato, com composições ligeiramente diferentes no seu exterior (casca) e no seu interior, que contém uma pequena quantidade de sódio e é mais mole.

Quando essas gotas são secas, seu interior perde água e diminui de volume. A casca, porém, que é rígida, não se altera, criando vazios no interior da partícula. “O planejamento experimental consistiu em estabelecer as diferentes condições de formação das partículas, escolher entre elas e estimular os parâmetros adequados na reação”, afirma Galembeck. “Precisávamos de uma estrutura eficiente e que se configurasse espontaneamente, por auto-modelagem.” O químico ressalva, porém, que, apesar de chegarem a elas experimentalmente, ainda não possuem um modelo que explique a ligação entre as condições de reação e a nanoestrutura do pigmento.

É justamente o interior oco dessas partículas o responsável pelo espalhamento da luz. Isso porque, a diferença entre o índice de refração da luz da casca de alumínio e o do interior é muito grande. Dessa forma, quando a luz atravessa a casca e tenta passar para dentro da bolinha, ela é espalhada, e dá ao pigmento a cor branca. “É o mesmo que ocorre no papel”, explica Galembeck, “em que os índices de refração da celulose e do ar são muito diferentes; o papel espalha toda a luz que incide sobre ele e, por isso, é branco”.

O novo material passou por testes de desempenho e de caracterização química e físico-química em laboratórios do Brasil e dos Estados Unidos. As tintas feitas com 50% de fosfato de alumínio apresentaram um escorrimento muito pequeno e uma brancura maior do que as feitas somente com óxido de titânio, pois este material ainda absorve luz no começo da região ultravioleta do espectro e fica ligeiramente amarelado. Além disso, os compostos com Biphor sofreram menos a ação do envelhecimento do que os que usavam apenas o óxido, que catalisa a oxidação da matéria orgânica sob a ação da luz solar. Ou seja, exposta ao sol, a tinta látex usada para pintar uma parede branca se oxida, transformando-se em água e gás carbônico, restando apenas óxido de titânio, o pó que sai da superfície quando se toca nela.

Um mercado bastante lucrativo

Apesar de já ser possível a produção de uma tinta feita com 100% de Biphor, tal produto não interessa à Unicamp nem à Bunge. Isso porque a capacidade de produção do novo pigmento ainda é muito pequena, apenas mil toneladas por ano. “Preferimos tintas com 50% de Biphor, porque mais gente pode conhecer o produto e nada precisa ser mudado em sua fabricação”, explica Galembeck. Mas as metas são ambiciosas. Uma nova planta está prevista para 2007, com capacidade para 50 mil toneladas por ano. No mundo, são produzidos anualmente cerca de 2 milhões de toneladas de óxido de titânio.

Uma das metas dos pesquisadores é adaptar o Biphor para ser usado em outros tipos de tinta que não a látex, como a óleo e também em plásticos, o que ainda não pode ser feito. “Pretendemos também melhorar a estabilidade do produto, para aumentar sua validade”, afirma Galembeck, “embora as amostras produzidas há seis meses continuem em perfeito estado”. Outra meta é estudar os fenômenos físico-químicos envolvidos na produção do Biphor, que podem ser a chave para a fabricação de outros produtos inovadores. Os pesquisadores já fizeram experiências também com outros metais e chegaram a fabricar pigmentos com fosfatos de cobre (verdes e azuis) e de ferro (amarelos e vermelhos).

O Biphor já está sendo entregue aos fabricantes de tintas interessados em desenvolverem produtos com esse pigmento e, apesar das vantagens em relação ao óxido de titânio, custa aproximadamente 40% menos que o seu similar. O novo produto é fruto de uma parceria bem-sucedida entre a Unicamp e a Bunge que, desde 1995, financia o projeto. Apesar de atuar na agroindústria, a empresa decidiu investir no produto e hoje conta com uma equipe de 15 pessoas em seus laboratórios, além de pagar os salários de dois doutores da Unicamp que trabalham exclusivamente fazendo pesquisa básica sobre problemas de química que interessam à produção do Biphor. A patente do produto é compartilhada entre a multinacional e a Unicamp, que recebe royalties da produção em escala. No total, a Bunge já investiu alguns milhões de reais no projeto, nesses mais de 10 anos de parceira. Os investimentos na planta de produção de grande escala serão muito superiores ao que já foi investido.

Marcelo Garcia

Ciência Hoje /RJ